장비 선택 원칙

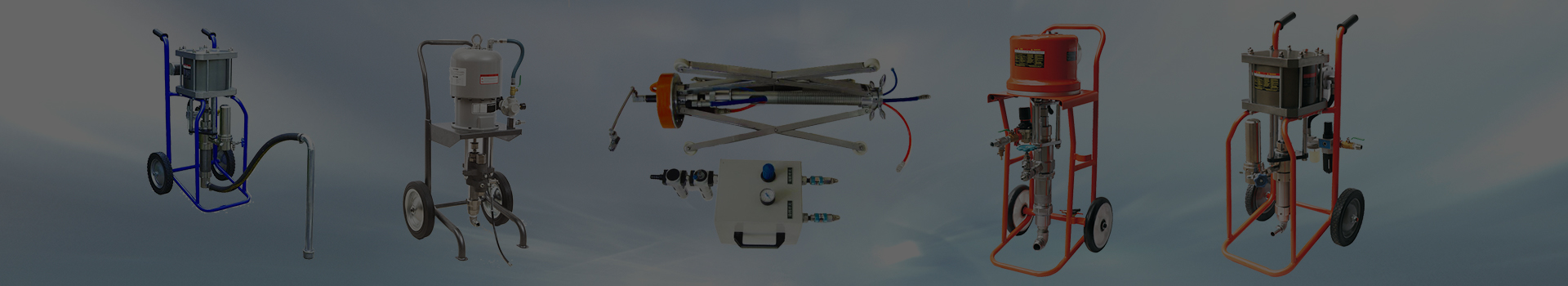

많은 유형의 에어리스 스프레이 장비가 있으며 다음 세 가지 요소에 따라 선택해야 합니다.

(1) 코팅 특성에 따른 선택 : 우선 코팅의 점도를 고려하여 점도가 높고 미립화가 어려운 코팅의 경우 고압비 또는 가열 시스템을 갖춘 장비를 선택합니다.2액형 코팅, 수성 코팅, 아연이 풍부한 코팅 및 기타 특수 코팅에는 특수 모델의 특수 장비를 선택해야 합니다.

(2) 코팅된 공작물의 상태와 생산 배치에 따라 선택: 이것은 장비를 선택하는 주요 요소입니다.소량 또는 소량의 코팅 작업물의 경우 일반적으로 페인트 분무량이 적은 모델을 선택하십시오.선박, 교량, 자동차, 도장을 위한 연속 자동 라인과 같은 공작물 배치가 크고 큰 경우 도장 분무량이 많은 모델을 선택하십시오.일반적으로 페인트 분무량<2L/min은 적고, 2L/min – 10L/min은 중간, >10L/min은 큽니다.

(3) 일반 분무작업장에는 압축공기원이 있기 때문에 사용가능한 동력원에 따라 공압식 에어리스 분무장치를 선정할 수 있다.압축 공기 공급원이 없고 전원 공급만 있는 경우 전기 에어리스 스프레이 장비를 선택해야 합니다.공기 공급원도 전원 공급 장치도 없으면 엔진 구동 에어리스 스프레이 장비를 선택할 수 있습니다.

고압 에어리스 분무기의 장점:

1. 분사 효율이 높다.스프레이 건은 페인트를 완전히 분사합니다.살포유량이 커서 시공효율이 공기의 약 3배입니다.각 건은 3.5~5.5 ㎡/min을 살포할 수 있습니다.초고압 에어리스 스프레이 기계는 최대 12개의 스프레이 건을 동시에 작동할 수 있습니다.최대 노즐 직경은 2mm에 달할 수 있으며 다양한 두꺼운 페이스트 코팅에 적합합니다.

2. 페인트 반동이 적습니다.공기 분무기로 분사되는 페인트에는 압축 공기가 포함되어 있으므로 코팅 대상 표면에 닿으면 튕겨져 페인트 안개가 날아갑니다.고압 에어리스 스프레이로 분사되는 페인트 포그는 압축 공기가 없기 때문에 리바운드 현상이 없어 페인트 포그 비산으로 인한 스프레이 털을 줄이고 도료의 활용도와 도막의 품질을 향상시킨다.

3. 고점도 및 저점도 도료를 뿌릴 수 있습니다.도료의 이송 및 분사가 고압에서 이루어지기 때문에 고점도 도료도 분사가 가능합니다.고압의 에어리스 분무기는 동적 코팅 또는 섬유 함유 코팅을 분무하는 데에도 사용할 수 있습니다.고압 에어리스 분무기의 코팅 점도는 80s까지 높을 수 있습니다.점도가 높은 도료를 분사할 수 있고 도막의 고형분 함량이 높기 때문에 한 번에 분사되는 도막이 상대적으로 두꺼워 분사 횟수를 줄일 수 있다.

4. 복잡한 형상의 공작물은 적응성이 좋습니다.고압 에어리스 코팅기의 고압으로 인해 너무 복잡한 공작물 표면의 작은 구멍에 들어갈 수 있습니다.또한 분무시 압축공기중에 도료가 오일, 물, 탄창등과 섞이지 않아 압축공기내의 수분, 유분, 먼지등으로 인한 도막결함을 없애 우수한 도료가 됩니다. 틈이나 모서리에도 필름을 형성할 수 있습니다.

단점:

고압 에어리스 분무기의 페인트 미스트 방울의 직경은 70~150μm입니다.공기 분무기 μm의 경우 20~50.도막의 질이 에어스프레이에 비해 열악하여 박층의 장식도장에 적합하지 않다.스프레이의 범위와 출력은 작동 중에는 조정할 수 없으며 조정 목적을 달성하려면 노즐을 교체해야 합니다.

게시 시간: Dec-02-2022